- HOME

- ข้อมูลผลิตภัณฑ์

- เครื่องแมชชีนนิ่งเซ็นเตอร์แบบแนวนอน SPACE CENTER MA-600HⅢ

ข้อมูลผลิตภัณฑ์

รองรับการขึ้นรูปที่หลากหลายขึ้นด้วยสปินเดิลชุดใหม่

สปินเดิลใหม่ทรงพลัง: 10,000 min-1 No.50 (สเป็คพิเศษ)

ใช้งานได้หลากหลายตั้งแต่การตัดเฉือนงานหนักไปจนถึงงานตัดเฉือนด้วยอัตราป้อนสูง

- ความเร็วรอบสปินเดิล: 10,000 min-1

- กำลังสูงสุด: 45/30 kW (20 min, 60% ED/cont)

- แรงบิดสูงสุด: 652/349 N-m (15% ED/cont)

- ความสามารถในการตัดเฉือน: 1,240 cm3/min (S45C), 1,496 cm3/min (FCD450)

* หมายเหตุ: ข้อมูลที่แสดงนี้เป็น "ค่าจริง" ซึ่งอาจจะแตกต่างกันออกไปภายใต้สภาพแวดล้อม สเป็คเครื่องจักร ทูล การตัดเฉือน และเงื่อนไขอื่น ๆ

สปินเดิลชุดอื่น

สำหรับชิ้นงานที่เป็นเหล็กกล้าเป็นหลัก

สปินเดิลมาตรฐาน No. 50

- ความเร็วรอบสปินเดิล: 6,000 min-1

สำหรับงานขึ้นรูปอลูมิเนียมจนถึงเหล็กกล้า

สปินเดิลช่วงกว้าง No. 50 (สเป็คพิเศษ)

กำลังสูงสุด: 45 kW (1.2 เท่าเมื่อเทียบกับรุ่นเดิม)

- ความเร็วรอบสปินเดิล: 12,000 min-1

สำหรับงานขึ้นรูป อินโคเนล ไทเทเนียม และวัสดุกัดยากอื่นๆ

สปินเดิลแรงบิดสูง No. 50 (สเป็คพิเศษ)

แรงบิดสูงสุด: 1,071 N-m (งานตัดหนัก)

- ความเร็วรอบสปินเดิล: 6,000 min-1

สำหรับงานขึ้นรูปเหล็กกล้า

สปินเดิลช่วงกว้าง No.40 (สเป็คพิเศษ)

- ความเร็วรอบสปินเดิล: 15,000 min-1

สำหรับงานขึ้นรูปดาย/โมลด์ และ อลูมิเนียม

เฉพาะสปินเดิลความเร็วสูง HSK-A63 (สเป็คพิเศษ)

- ความเร็วรอบสปินเดิล: 20,000 min-1

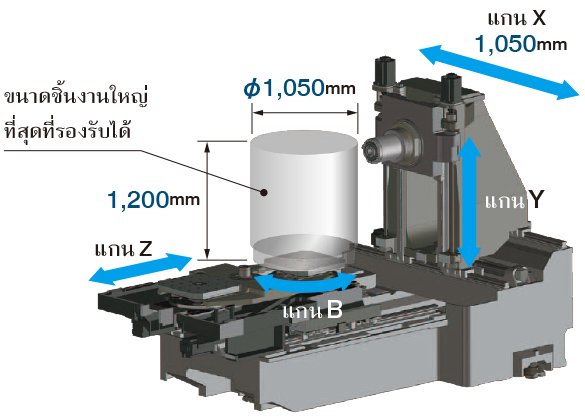

ระยะเคลื่อนที่ที่เหมาะสมที่สุดสำหรับงานขึ้นรูปชิ้นส่วนขนาดใหญ่

ความสามารถในการผลิตต่อพื้นที่ติดตั้งที่สูงขึ้นพร้อมพื้นที่การทำงานที่ใหญ่ขึ้น

พื้นที่การทำงาน

ระยะเคลื่อนที่ แกน X: 1,050 mm (ยาวกว่ารุ่นเดิม)

ระยะเคลื่อนที่ แกน Y: 900 mm

ระยะเคลื่อนที่ แกน Z: 1,000 mm

ขนาดชิ้นงานใหญ่สุด

ø1,050 × 1,200 mm*1, *2 (ยาวกว่ารุ่นเดิม)

*1. เฉพาะ APC 2 พาเลท มาตรฐาน

*2. สูงจากผิวบนพาเลทขึ้นมา 120 mm, รองรับชิ้นงานขนาดเส้นผ่านศูนย์กลางสูงสุด ø1,000 mm

ความยาวทูลสูงสุด

630 mm*3 (สเป็คพิเศษ) (ยาวกว่ารุ่นเดิม)

*3. เฉพาะแม็กกาซีนแบบโซ่

ความเสถียรเชิงขนาดที่โดดเด่นแม้ต้องตัดเฉือนชิ้นงานขนาดใหญ่เป็นเวลานาน

Thermo-Friendly Concept

วิธีที่เป็นเอกลักษณ์ในการ "จัดการกับการเปลี่ยนแปลงทางอุณหภูมิ"

เทคโนโลยี Thermo-Friendly Concept ของโอคุม่า ช่วยทำให้เกิดความเสถียรเชิงขนาดสูง ไม่เพียงแต่ในตอนที่อุณหภูมิห้องเปลี่ยนแปลงเท่านั้น แต่ยังรวมถึงตอนที่เครื่องจักรเริ่มทำงานหรือตอนที่เครื่องจักรกลับมาทำงานต่อ เพื่อที่จะรักษาเสถียรภาพการเปลี่ยนรูปเนื่องจากความร้อน เวลา warm up เครื่องจึงถูกทำให้สั้นลง และภาระในการแก้ไขขนาดระหว่างการเริ่มตัดเฉือนใหม่จึงลดลง

MA-600HⅢ การเปลี่ยนรูปเนื่องจากความร้อนเมื่อเวลาผ่านไป:

7 µm (การเปลี่ยนแปลงของอุณหภูมิห้อง: 8 ℃ )

* หมายเหตุ: ข้อมูลที่แสดงนี้เป็น "ค่าจริง" ซึ่งอาจจะแตกต่างกันออกไปภายใต้สภาพแวดล้อม สเป็คเครื่องจักร ทูล การตัดเฉือน และเงื่อนไขอื่น ๆ

ความสามารถในการผลิตสูงขึ้น โดยย่นระยะเวลาที่เครื่องไม่ได้ทำการตัดให้สั้นลง

เวลาเปลี่ยนทูลสั้นลงได้เมื่อใช้น้ำยาหล่อเย็นประเภทไหลผ่านสปินเดิล

- การดูดน้ำยาหล่อเย็นส่วนเกินในสปินเดิล

เวลาที่ใช้ในการขจัดน้ำยาหล่อเย็นที่ตกค้างในทูลและสปินเดิล: 0.4 วินาที *1(ข้อมูลจริงของงานเจาะ) การดูดน้ำยาหล่อเย็นในสปินเดิลช่วยลดความจำเป็นในการเป่าลม (ขั้นต่ำ 15 วินาที) เพื่อขจัดน้ำยาหล่อเย็นที่ตกค้าง ซึ่งจะทำให้เวลาเปลี่ยนทูลสั้นลง

*1. เวลาดูดน้ำยาหล่อเย็นจะแตกต่างกันไปขึ้นอยู่กับทูล

เวลาหมุนโต๊ะงานที่สั้นลง

เวลาหมุนโต๊ะงานสั้นลงด้วยฟังก์ชันการตั้งค่าความเฉื่อยของแกนหมุนอัตโนมัติ SERVONAVI

เวลาหมุนโต๊ะงาน [การหมุน 1 องศา]

1.6 sec/90° *2 ลดลง 20% (เทียบกับ/รุ่นเดิม)

เวลาหมุนโต๊ะงาน [การหมุน 0.001 องศา]

1.4 sec*2/90° ลดลง 44% (เทียบกับ/รุ่นเดิม)

*2. ที่ความเฉื่อยต่ำ

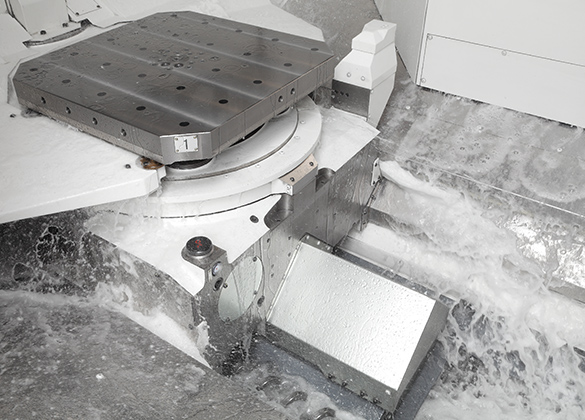

การคายเศษขึ้กลึงที่ช่วยเพิ่มเวลาทำงานสูงสุด

สามารถขึ้นรูปได้เป็นระยะเวลานาน ด้วยการครอบพื้นที่ทำงานที่เรียบง่ายและระบบน้ำยาหล่อเย็นที่ปรับปรุงให้ดียิ่งขึ้น

ฝาครอบแบบชิ้นเดียวในการเคลื่อนที่ในแกน Z และปลอกหุ้มแบบยืดสไลด์แกน X และ Y ที่ราบรื่น ช่วยลดการสะสมของเศษขึ้กลึง

นอกจากนี้ ในการตัดเฉือนแบบแห้งโดยไม่ใช้น้ำยาหล่อเย็น สามารถเลือกล้างเฉพาะด้านล่างของพื้นที่ทำงานด้วยน้ำยาหล่อเย็นได้

การล้างภายในเครื่องจักรช่วยยับยั้งบริเวณที่อาจเกิดการสะสมของเศษขี้กลึง โดยการทำความสะอาดเศษขี้กลึงออกเพื่อที่จะทำการผลิตได้เป็นระยะเวลายาวนาน

การคายเศษขี้กลึงและพื้นที่ทำงานที่ออกแบบมาเพื่อป้องกันการสะสมของเศษขี้กลึง

น้ำยาหล่อเย็นสำหรับล้างภายในเครื่อง: 450 ลิตรนาที (ดีขึ้น 18 % เมื่อเทียบกับรุ่นเดิม)

ระบบการล้างด้านล่างของพื้นที่แข็งแรงขึ้นจึงทำให้ทำงานได้ดียิ่งขึ้นพร้อมสายพานลำเลียงแบบบานพับ ที่ช่วยขจัดน้ำยาหล่อเย็นปริมาณมากและเศษขึ้กลึงที่สะสมออกจากเครื่องได้อย่างราบรื่น

จากส่วนบนของพื้นที่ทำงาน ระบบน้ำยาหล่อเย็น (สเป็คพิเศษ) และน้ำยาหล่อเย็นจากปลอกหุ้มแบบยืดสไลด์แกน X และ Y ช่วยลดการสะสมของเศษขี้กลึง

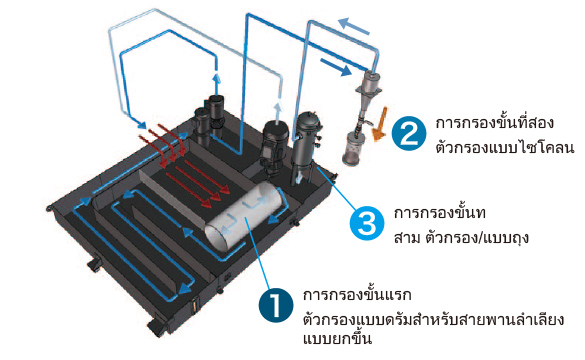

“แท๊งค์ไร้ตะกอน” ช่วยเพิ่มเสถียรภาพในการทำงาน (สเป็คพิเศษที่แนะนำ)

ยับยั้งการสะสมของตะกอนในแท๊งค์น้ำยาหล่อเย็น ลดภาระงานทำความสะอาดแท๊งค์ (ที่ยุ่งยาก) ลงได้อย่างมาก

สิ่งที่สำคัญเพื่อให้เครื่องทำงานได้อย่างมีเสถียรภาพ คือ ต้องขจัดสิ่งสกปรก (ตะกอน) ที่มีอยู่ในน้ำยาหล่อเย็น การทำความสะอาดแท๊งค์น้ำยาหล่อเย็นจึงเป็นสิ่งที่ขาดไม่ได้ แท๊งค์ไร้ตะกอน (สเป็คแนะนำ) จะช่วยกำจัด 99% ของตะกอนได้อย่างมีประสิทธิภาพ และลดการปนเปื้อนของน้ำยาหล่อเย็นในแท๊งค์ ส่งผลให้ความถี่ในการทำความสะอาดแท๊งค์ที่ยุ่งยากก็ลดลงอย่างมากเช่นกัน ทำให้การทำงานมีความเสถียรในระยะยาว

สเป็คเด่น

| รายละเอียด | หน่วย | MA-600HⅢ |

|---|---|---|

| ขนาดพาเลท | mm | 630 × 630 |

| ขนาดชิ้นงานใหญ่สุด | mm | ø1,050 × 1,200 |

| ความเร็วรอบสปินเดิล | min-1 | 6,000 |

| ความจุทูล | ทูล | 60 |

| มอเตอร์ | kW | 30/22 (10 min/cont) |

| ขนาดเครื่องจักร (W × D × H) | mm | 3,435 × 7,068*1 × 3,174 |

*1 พร้อม EC สายพานลำเลียงเศษขี้กลึงแบบยกขึ้นแบบตัวกรองแบบดรัม