- HOME

- ห้องข่าว

ห้องข่าว

27 พฤษภาคม 2560

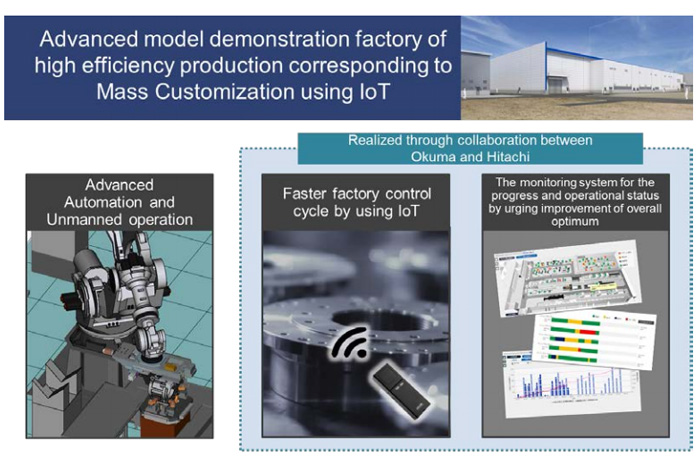

โอคุม่าและฮิตาชิได้เริ่มสร้างสรรค์ความร่วมมือกัน

เพื่อสร้างต้นแบบสุดล้ำรองรับMass Customizationโดยใช้IoT

เริ่มพิสูจน์เทคโนโลยีควบคุมให้เหมาะสมที่สุดและการทำให้มองเห็นการผลิต

ให้เห็นจริงร่วมกันที่โรงงานแห่งใหม่ของโอคุม่า

ในโอกาสนี้ บริษัท โอคุม่า จำกัด (ประธานกรรมการผู้จัดการ:Mr.Yoshimaro Hanaki จากนี้ไปแทนว่า โอคุม่า)

และ บริษัทฮิตาชิ จำกัด (ประธาน

กรรมการ

บริหาร&CEO:Mr.Toshiaki Higashihara จากนี้ไปแทนว่า ฮิตาชิ) ได้

สร้างสรรค์ความร่วมมือกันเพื่อสร้างต้นแบบสุดล้ำของการผลิตที่มี

ประสิทธิภาพสูง

ซึ่งรองรับ Mass Customization

โดยใช้IoT*1และสร้างต้นแบบพิสูจน์ให้เห็นจริงขึ้นที่โรงงานแห่งใหม่ของโอคุม่า Dream Site2

(อำเภอนิวะ จังหวัด

ไอฉิ/

จากนี้ไปแทนว่า DS2) ทั้ง2บริษัทซึ่งเชี่ยวชาญกับการสร้างสรรค์ผลิตภัณฑ์จะดำเนินการสร้างต้นแบบและ

ปฏิรูปกระบวน

การสร้างสรรค์ผลิตภัณฑ์แห่งอนาคต

ทั้งกระบวนการซึ่งรวมตั้งแต่การขึ้นรูป,ประกอบและบริการ

จากการปฏิรูปการผลิตซึ่งรวมถึงการพิสูจน์ให้เห็นจริง

ในครั้งนี้,DS2

มีเป้าหมายที่จะมีความสามารถ

ในการผลิตเป็น

2เท่าและลดลีดไทม์การผลิตลงครึ่งหนึ่ง*2

ปัจจุบัน,ในวงการของการผลิต,ความต้องการของลูกค้าที่หลายหลายมากยิ่งขึ้น,การเปลี่ยนเป็นดิจิทัลที่รวดเร็ว

และการแข่งขันที่รุนแรงขึ้นทั่วโลก

ทำให้เกิดความต้องการที่จะต้องรองรับสู่Mass Customizationซึ่งมีความสามารถ

ในการผลิตเทียบเท่ากับการผลิตแบบจำนวนมากแม้จะทำการ

ผลิตแบบหลากชนิด

จำนวนน้อยมากตามความต้องการ

ของลูกค้าแต่ละราย ในหน้างานของการสร้างสรรค์ผลิตภัณฑ์ดังกล่าวมีการเปลี่ยนแปลง

แผนการผลิตซ้ำแล้วซ้ำเล่า

จาก

คำสั่งซื้อแทรกของงานที่ระยะเวลาส่งมอบสั้น,

การเปลี่ยนแปลงระยะเวลาส่งมอบและสเปคโดยกะทันหันซึ่งล้วน

เป็นอุปสรรคต่อการเพิ่มความสามารถใน

การผลิต

ในบรรดาการผลิตดังกล่าวข้างต้น เครื่องจักรแมชชีนทูลเป็นตัวอย่างหนึ่งที่ความต้องการของลูกค้ามีความหลาก

หลายมากและผลิตแบบหลากชนิด

จำนวน

น้อยมากโดยขึ้นรูปและประกอบจากชิ้นส่วนตั้งแต่หลายพันชิ้นจนถึง

หลายหมื่นชิ้น ดังนั้นจึงจำเป็นที่จะต้องสร้างต้นแบบการผลิตที่มี

ประสิทธิภาพสูงระดับ

สุดยอดซึ่งผลิต“ของซึ่ง

จำเป็น,ในเวลาที่จำเป็น,เพียงจำนวนที่จำเป็น” ในการผลิตแบบทีละหนึ่ง*3หรือเกิดการเปลี่ยนแปลง

คำสั่งผลิต

กะทันหันก็จำเป็นที่

จะต้องรู้อย่างรวดเร็วด้วยการทำสภาวะการผลิตที่หน้างานให้มองเห็นได้และเร่งความเร็วรอบ

ของการสั่งงาน

เพื่อที่จะแก้ปัญหาดังกล่าว โอคุม่าได้สร้าง Dream Site1(อำเภอนิวะ จังหวัดไอฉิ/จากนี้ไปแทนว่า DS1)ขึ้นใน

ปีพ.ศ.2556 และได้แสดงบทบาท

ในการนำไป

สู่การเกิดขึ้นของโรงงานอัจฉริยะที่มีประสิทธิภาพสูง โอคุม่ายังได้

พิจารณาที่จะสร้างโรงงานแห่งอนาคตที่ล้ำหน้ายิ่งขึ้นอีกโดยใช้

ประสบการณ์และโนว์ฮาวที่ได้สะสมมาข้างต้น

ส่วนฮิตาชิได้พัฒนาและนำเสนอแก่นหลักของโซลูชั่นสำหรับงานการผลิตที่ใช้การวิจัยและพัฒนา

ที่ล้ำหน้า เช่น

แพลตฟอร์ม IoT “Lumada”

ที่ผสมผสาน IT และOT*4

โดยมีพื้นฐานมาจากประสบการณ์และโนว์ฮาวที่ได้สะสมมา

เป็นระยะเวลานาน

ในการดำเนินงานของบริษัทในฐานะของผู้ผลิต

ในโอกาสนี้,โอคุม่าและฮิตาชิได้ผสมผสานโนว์ฮาวของทั้ง2บริษัท และสร้างต้นแบบการผลิตที่มีประสิทธิภาพสูง

ซึ่งรองรับ Mass Customization

ที่โรงงานใหม่

DS2 โดยมีแก่นสำคัญ คือ“การวิวัฒนาการของการทำให้มองเห็น

การผลิตได้” และ “การเร่งความเร็วรอบของการควบคุบโรงงาน”

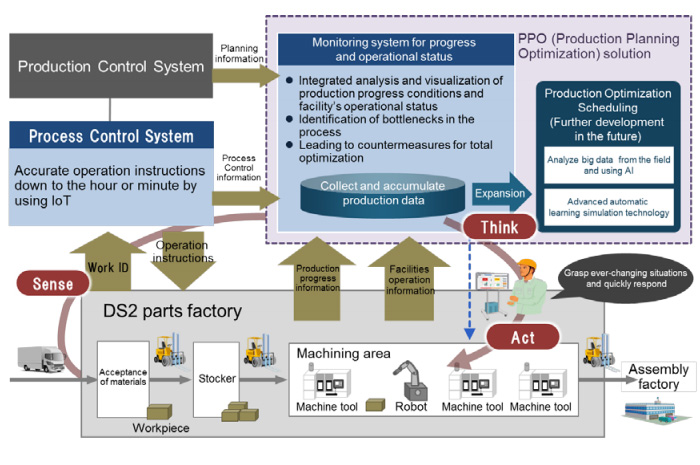

[การวิวัฒนาการของการทำให้มองเห็นการผลิตได้]

โดยการใช้IoTระบบใหม่ที่นำมาใช้งานได้รับการพัฒนาให้สามารถรวบรวมและเชื่อมโยงทั้งข้อมูลของสภาวะ

ความคืบหน้าของการผลิตและสภาวะ

การเดินเครื่องจักรเข้าด้วยกันและเฝ้าดูและทำให้มองเห็นข้อมูลทั้งหมด

ได้อย่างเบ็ดเสร็จและสามารถวิเคราห์ข้อมูลระดับสูง

ด้วยการใช้ระบบดังกล่าว จึงทำให้สามารถเพิ่มความเร็วของกระบวนการตั้งแต่การค้นหาระบุกระบวนการคอขวด

(เช่นความล่าช้าของกระบวนกา

รก่อนหน้า,

การชำรุดของเครื่องจักรฯลฯ)จนกระทั่งการดำเนินมาตรการควบคุม

ทั้งระบบโดยรวมให้เหมาะสมที่สุด

สำหรับขั้นตอนถัดไปก็คือ การควบคุมแผนการผลิตให้เหมาะสมที่สุดอย่างรวดเร็วและยืดหยุ่นโดยการทำให้

วิวัฒนาการไปสู่ระบบที่สร้างแผนการ

ผลิตที่มี

ความแม่นยำสูงอย่างมีพลวัตโดยอัตโนมัติตามสภาวะของหน้างาน

ในแต่ละเวลาซึ่งที่ผ่านมาปฏิบัติได้ยาก โดยใช้Big Dataของหน้างาน

ที่รวบรวมและสะสมโดยระบบเฝ้าดูสภาวะ

ความคืบหน้าและสภาวะการเดินเครื่องจักรพร้อมทั้งใช้เทคโนโลยีซิมูเลชั่นสุดล้ำซึ่งเรียนรู้โดยอัตโนมัติ

โดยการ

ใช้AI*5

ระบบเหล่านี้เป็นสิ่งที่ถูกจัดเตรียมในฐานะของฟังก์ชั่นของ“โซลูชั่นควบคุมแผนการผลิตให้เหมาะสมที่สุด

(Production Planning Optimization/

จากนี้ไป

แทนว่า PPO)” ซึ่งเป็นแก่นหลักของโซลูชั่นสำหรับวงการ

อุตสาหกรรมของ「Lumada」ของฮิตาชิ นอกจากนี้โครงสร้างพื้นฐานระบบได้

จัดเตรียมไว้ที่ Demae Cloud*6

ของฮิตาชิ

[การเร่งความเร็วรอบของการควบคุบโรงงาน]

ระบบควบคุมกระบวนการผลิตโดยใช้IDชิ้นงาน(ป้ายแยกแยะ)ถูกนำมาใช้เพื่อให้รู้อย่างแม่นยำว่าชิ้นงานขึ้นรูป

ทุกชิ้นอยู่ที่ใดในโรงงานและอยู่ใน

สภาพใด

และใช้IoTออกคำสั่งเคลื่อนย้ายชิ้นส่วนอย่างรวดเร็วด้วยความแม่นยำ

ในหน่วยชั่วโมง,นาที ยิ่งไปกว่านั้น,ด้วยการประสานกับระบบเฝ้าดู

สภาวะความคืบหน้า

และสภาวะการเดินเครื่องจักร

ทำให้สามารถเพิ่มความแม่นตรงในการรู้ความคืบหน้าของการผลิตและสามารถค้นหาระบุ

กระบวนการคอขวดได้

อย่างแม่นยำ

พร้อมทั้งดำเนินมาตรการแก้ไขได้อย่างรวดเร็ว ในอนาคต โอคุม่าจะพิจารณาขยายต้นแบบการผลิตนี้

ไปใช้ที่

ฐานการผลิตอื่นนอกเหนือจากDS2 พร้อมทั้งนำเอาเครื่องจักรที่ให้มูลค่าเพิ่มสูงและโนว์ฮาวที่ได้จาก

การพิสูจนให้เห็นจริงในครั้งนี้ไปนำเสนอเป็น

โซลูชั่น“การบริการสร้างสรรค์ผลิตภัณฑ์”สู่วงการงานผลิต

นอกจากนี้ฮิตาชิกำลังวางแผนที่จะนำเอาเทคโนโลยีควบคุมให้เหมาะสมที่สุดและการทำให้มองเห็นการผลิต

ซึงพิสูจน์ให้เห็นจริงที่DS2ไปขยาย

เป็นธุรกิจ

ในเชิงรุกในฐานะของส่วนหนึ่งของPPOซึ่งเป็นแก่นหลักของ

โซลูชั่นสำหรับอุตสาหกรรมของ IoTแพลตฟอร์ม“Lumada”

ยิ่งไปกว่านั้น โอคุม่าและฮิตาชิ,ในฐานะที่เป็นพันธมิตรทางธุรกิจ,ก็จะพิจารณาโมเดลธุรกิจในการร่วมมือกัน

ขยายธุรกิจบริการโดยทั้ง2บริษัทต่อไป

*1 IoT:Internet of Things

*2 “ความสามารถในการผลิต2เท่า,ลีดไทม์การผลิตลดลงครึ่งหนึ่ง”ที่DS2ของโอคุม่า เปรียบเทียบกับระบบการผลิตที่ผ่านมา

*3 การผลิตแบบทีละหนึ่ง:การขึ้นรูปประกอบทีละ1ชิ้นหรือ1เครื่องตามลำดับขั้นตอนและปล่อยตามไลน์ทีละ1ชิ้นไปยังขั้นตอนถัดไป

*4 OT:Operational Technology. เทคโนโลยีควบคุมและบริหาร

*5 AI:Artificial Intelligence

*6 Demae Cloud:บริการCloudของฮิตาชิที่ให้ยืมเป็นแพ๊คเกจซึ่งรวมเซิฟเวอร์,มิดเดิ้ลแวร์และการบำรุงรักษา

-

■ลักษณะเด่นของโรงงานชิ้นส่วน DS2

-

■รูปแสดงแนวคิดของระบบเฝ้าดูสภาวะความคืบหน้าและสภาวะการเดินเครื่องจักร